V areálu rakouské firmy ZIMM, výrobce zdvižných šroubových převodovek, automatizují roboty KUKA flexibilní výrobu třiceti typů obrobků – od neopracovaných po hotové součástky. Společnost nedávno zprovoznila plně automatizovanou modulární výrobní buňku. Implementovaly ji firmy Vischer & Bolli a HBI Robotics a dva její roboty dodala firma KUKA.

Buňka snižuje pracovní zátěž zaměstnanců, zvyšuje produktivitu a zlepšuje tak konkurenceschopnost společnosti.

Ať pracuje pod zvedací plošinou v autoopravnách, překlenuje výškové rozdíly v průmyslových přepravních systémech nebo se využívá jako pohon parabolické antény, zdvižné převodovky výrobce ZIMM vykonávají většinu práce nepozorovaně. Jejich výroba v sídle společnosti v Lustenau však opravdu zaujme: pětiosý frézovací stroj od firmy GROB zaručuje, že neopracované materiály (hliník a litiny různých velikostí) se mění v cenné, vysoce přesné součástky. Obráběcí stroj je součástí modulární výrobní buňky, která provádí nakládku a vykládku obrobků a následně plně automatizovaně provádí dokončovací práce – díky dvěma robotům KUKA.

Automatizace procesu opracování obrobků zvyšuje produktivitu a efektivitu

Doposud byla cesta ke konečným součástkám mnohem pracnější: „Například při manipulaci s paletami byly obrobky na ně upínány ručně,“ vysvětluje Marcel Haltiner, vedoucí oddělení automatizace společnosti Vischer & Bolli GmbH. „Bylo to nákladné a časově náročné. Například náklady na 50 palet vyšplhají na více než 200 000 eur, přičemž každá paleta potřebuje navíc upínací zařízení, které je nutné ještě dodatečně ručně připevnit.“

Aby byla výroba společnosti ZIMM ještě efektivnější, spolupracovaly firmy Vischer & Bolli a HBI Robotics na vývoji automatizovaného řešení. Modulární robotická buňka osazená roboty KR QUANTEC a KR AGILUS od firmy KUKA plně zautomatizovala úkony dříve prováděné ručně. Od dodávky materiálu na opracování pětiosým obráběcím strojem až po konečné zpracování obrobků a následný výstup hotových součástek do převodovek.

Rentabilní výroba jedné šarže je možná

Místo dřívějšího ručního upevňování palet zaměstnanci společnosti ZIMM doslova servírují neopracovaný materiál na „stříbrný podnos“. Umisťují zásobníky na zdvihový systém.

Vertikální prostor čtyři metry vysoké výrobní haly je využit ke skladování neopracovaných materiálů a finálních výrobků. Současně je zde uloženo upínací zařízení zdvihového systému a v případě potřeby i nástroje. Zdvihový systém může být uplatněn i ve větších halách o výšce až 18 metrů.

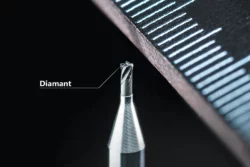

Nyní přichází na řadu integrovaná robotická buňka. Robot KR QUANTEC typu KR 240 R2900 Ultra nejdříve odstraní ze zdvihového systému zásobníky naplněné předlisky a umístí je na připojenou desku. Poté robot automaticky vloží čtyři předlisky do nakládacího zařízení a umístí je do frézovacího centra. „Stroj je schopen opracovat přibližně 30 různých hliníkových a litinových součástek do série o velikosti 1 až 200 kusů,“ vysvětluje Marcel Haltiner. „Tím, že naplňujeme nakládací zařízení mimo frézovací centrum, se vyhneme zbytečným prostojům,“ dodává.

Zatímco obráběcí stroj pracuje na čtyřech obrobcích, naplňuje KR QUANTEC další nakládací zařízení. Když jsou součástky automaticky obráceny a hotové z obou stran, přemístí je robot k jejich konečnému opracování. To zajistí robot KR AGILUS typu KR 10 R900-2. Celou logistiku robotické buňky ovládá centrální řídicí počítač. „Dalším krokem v procesu automatizace je kontrola všech měřených parametrů. Upozornění na případné odchylky je posláno ve zpětnovazební smyčce do frézy a výrobky jsou automaticky opraveny,“ poznamenává Marcel Haltiner.