Od března 2021 používá společnost Komatsu Germany v Hannoveru při výrobě stroj s pojízdným stojanem Ecomill od Emco Mecof. Výrobce stavebních strojů jím nahradil dvě starší obráběcí centra, uspořil cenné místo, snížil průběžné časy a výrazně zvýšil svou produktivitu.

Obor inženýrských staveb zažívá již mnoho let obrovský boom. Ruku v ruce s tím roste poptávka po moderních stavebních strojích, které by byly optimálně přizpůsobené daným potřebám. Na tomto trhu již desítky let září japonský koncern Komatsu, jeden ze špičkových výrobců těchto strojů.

To platí i pro pobočku Komatsu Germany GmbH sídlící v Hannoveru, která až do roku 2002 působila pod názvem Hanomag AG. Zde jsou vyvíjeny a vyráběny nakladače a mobilní bagry pro celou Evropu. Německá pobočka zaznamenává již několik let výrazný růst. Krizi spojenou s nákazou koronavirem

sice dle jednatele Ingo Büschera lehce pocítili, „ale v tomto roce jsme díky zhruba 70% růstu zase vše dohnali.“

Pro pozitivní vývoj je rozhodujících hned několik faktorů. Ten nejdůležitější: Komatsu Germany vyrábí špičkové stroje, které odpovídají nejvyšším požadavkům. „Tím jsme na trhu proslulí,“ konstatuje Büscher. Další faktor: hannoverská firma zastřešuje širokou škálu oblastí, od klasického přemisťování zeminy až po průmyslová odvětví, mezi nimiž nalezneme například odpadové hospodářství, ocelářství, lodní dopravu atd. Ingo Büscher k tomu dodává: „Nevymýšlíme pro každého zákazníka úplně nové technologie. Naše standardní řešení vycházejí vždy z osvědčeného základního stroje. Spolu s našimi zákazníky vyvíjíme v Hannoveru volitelné příslušenství, které napomáhá maximalizovat produktivitu u částečně exotických způsobů použití. Díky vysoce digitalizovaným procesům běží výroba standardizovaně. Naši zákazníci se na tomto partnerském vývoji rádi podílejí, dobře přizpůsobená speciální řešení pak většinou vedou k dalším zakázkám.“ Hannoverská pobočka však nabízí mnohem více: „Naši zákazníci nepotřebují své nakladače a mobilní bagry někdy v budoucnu, ale naopak co nejdříve. Díky našim interním procesům dokážeme stavební stroj vyrobit a expedovat do čtyř týdnů po doručení objednávky,“ pochvaluje si jednatel.

Za rozhodující považuje dva faktory. Prvním faktorem jsou vysoce kvalifikovaní zaměstnanci, kteří jsou primárně školeni přímo v závodě – prostřednictvím duálního vzdělávání se z nich stávají odborní dělníci nebo v kombinaci duálního a vyššího vzdělávání pak inženýři či podobní odborníci. Druhým faktorem je digitalizace v celé firmě v kombinaci s moderními technologiemi a stroji, které vynikají maximální spolehlivostí, flexibilitou a kvalitou.

Ecomill nahrazuje dvě obráběcí centra

V březnu 2021 začlenila společnost Komatsu Germany do své mechanické výroby stroj s pojízdným stojanem od Emco Mecof. Stroj je konfigurován pro kyvadlové obrábění dílů o hmotnosti až 20 tun a nahrazuje dvě starší obráběcí centra. Bylo tak uspořeno mnoho místa. Ještě důležitější je však získaná flexibilita a produktivita: „Chtěli jsme zavést výrobu na jedné lince. To znamená, že nejrůznější komponenty našich stavebních strojů – například lopaty, výložníky, přední a zadní rámy – přijdou po svařování do jednoho centrálního obráběcího centra. V něm jsou frézována různě velká vybrání pro montážní svorníky. Nezáleží přitom, zda se jedná o komponenty pro nakladače nebo mobilní bagry, ani na jejich velikosti. Ecomill od Emco Mecof nám to umožňuje.“

Cesta k současnému řešení však nebyla snadná. Byly nutné četné úpravy standardního konceptu stroje. Zde je výčet alespoň některých z nich: muselo být stoprocentně zajištěno digitální připojení k systému řízení výroby. Kromě toho byl k dispozici jasně daný půdorys obráběcího centra, přičemž musela být přesně vypočítána statika a provedena realizace místa instalace.

Snížení doby obrábění ze 45 minut na 17 minut

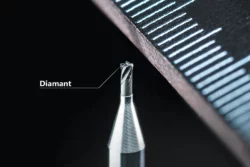

Výrazně méně úprav bylo zapotřebí u nejdůležitějšího komponentu stroje Ecomill – flexibilní univerzální frézovací hlavy s osou A a B, která dokáže s vysokou přesností obrábět jak v horizontální, tak ve vertikální rovině a je plynule polohovatelná. Uwe Urban, vedoucí odbytu velkých strojů ve společnosti Emco, ji označuje za srdce stroje: „Mechanická konstrukce naší kompaktní frézovací hlavy umožňuje použití relativně krátkých nástrojů. S tím je spojen optimální přenos sil a vysoká stabilita.“ Univerzální frézovací hlava je navíc mazána systémem vzduch-olej, je chlazena vodou a má automatické polohování přesné na tisícinu stupně. „Díky těmto technologickým inovacím tak dosahujeme větší přesnosti a vyšší produktivity na obrobku,“ vysvětluje Urban. K tomu se vrací také Matthias Henning, vedoucí výroby německé pobočky Komatsu, a zmiňuje nárůst produktivity například u vybrání H8 s průměrem přesahujícím 100 mm, které je pravidelně frézováno do různých lopat: „Samotná doba frézování trvala na předchozím stroji zhruba 45 minut.

Ecomill to zvládne za 17 minut.“ Stroj s pojízdným stojanem navíc minimalizuje prostoje, protože se na jedné straně obrábí jeden komponent, zatímco na druhé straně pracovník obsluhy připravuje druhý díl. Na CNC stroji je nutné zvolit jen správný program a stisknout tlačítko spuštění. Pracovník obsluhy poté na celý obráběcí proces dohlíží, zatímco již připravuje stroj na obrábění nového komponentu. Veškerou práci dnes zastane jediný zaměstnanec. „Dříve byli těmito úkoly zaměstnáni tři odborní dělníci na dvou strojích,“ vypráví Matthias Henning a má radost, že má nyní k dispozici dva pracovníky, kteří mohou spolehlivě a flexibilně plnit další požadavky zákazníků společnosti Komatsu Germany.

Mnoho nabídek, ale jen jediné dokonalé řešení

Výběrového řízení na horizontální stroj s pojízdným stojanem se dle jednatele, pana Büschera, zúčastnilo několik mezinárodních strojařů. Po fázi spočívající v úpravě konceptu však společnost přesvědčila pouze firma Emco. „Pana Uwe Urbana a všechny zaměstnance Emco považujeme za velmi kompetentní a ochotné. S nimi můžeme vždy hrát s otevřenými kartami,“ vysvětluje Büscher a dodává: „Díky přístupu firmy Emco orientovanému na dokonalé řešení byly vyřešeny všechny výzvy tohoto projektu k naší spokojenosti.“ Totéž platí pro ustavení stroje na místo instalace. Veškeré přístupové cesty do hal byly pro stroj s pojízdným stojanem příliš malé, 13tunový kolos byl proto nakonec na místo dopraven skrze střechu. Vedoucí prodeje velkých strojů ve společnosti Emco, pan Uwe Urban, k tomu vysvětluje: „S takovýmito výzvami se setkáváme opakovaně a samozřejmě vždy rádi přispěcháme na pomoc s naším know-how a kompetentními partnery.“

Mezitím je jasné, že firmou Emco slibovaná spolehlivost, kvalita, flexibilita a produktivita stroje Ecomill je i v praxi na sto procent dodržena. Důležitost této skutečnosti vyzdvihuje Ingo Büscher: „Pokud by měl stroj výpadek, zastaví se celá naše výroba. To se nesmí stát.“ Emco to díky různým simulacím a praktickým zkušebním provozům ve vlastním závodě hodnověrně dokázalo již předem. Tímto způsobem byla přesvědčena jak německá pobočka v Hannoveru, tak centrála v japonském Tokiu.

Bezproblémová spolupráce již od roku 2017

Dobrá spolupráce však nebyla překvapením ani pro vedoucího výroby pana Henninga, ani pro jednatele společnosti pana Büschera. První společný projekt s firmou Emco proběhl bezproblémově již v roce 2017. Tehdy koupila společnost Komatsu Germany obráběcí centrum MMV 3200, ročně na něm dodnes obrobí tisíce komponentů převodovek a os. Tyto klíčové komponenty stavebních strojů vyrábí koncern jinak pouze v Japonsku a protože Komatsu – stejně jako Emco – vyhledává dlouhodobě dobré obchodní vztahy, jsou již nyní naplánovány další společné projekty. Přitom opět platí požadavek na úsporu místa díky moderní technologii obrábění s cílem spolehlivého a flexibilního splnění rostoucích poptávek stávajícím kvalifikovaným personálem.